В современном мире, где стремление к экономии и самодостаточности становится все более актуальным, многие люди ищут способы самостоятельно производить необходимые материалы. Одним из таких материалов, который широко используется в строительстве, является блочный элемент. Его изготовление не требует сложного оборудования и может быть осуществлено даже в условиях небольшой мастерской.

Этот процесс не только позволяет сэкономить значительные средства, но и дает возможность контролировать каждый этап производства, обеспечивая тем самым высокое качество конечного продукта. В данном разделе мы рассмотрим основные принципы и методы, которые помогут вам успешно освоить эту технику и получить надежный и долговечный строительный материал.

Важно отметить, что для достижения успеха в этом деле необходимо не только обладать определенными знаниями, но и проявить терпение и аккуратность. Правильно подобранные компоненты и точное соблюдение технологических норм – вот ключевые факторы, которые обеспечат вам успех. Далее мы подробно рассмотрим каждый из этих аспектов, чтобы вы могли начать свое производство с уверенностью и знанием дела.

Состав и пропорции для изготовления шлакоблока

Для успешного производства необходимо тщательно подобрать компоненты и соблюдать точные пропорции. Правильное сочетание материалов обеспечивает прочность, долговечность и эстетичность конечного продукта.

Основные компоненты

Основными составляющими являются цемент, песок и шлак. Цемент выступает в роли связующего элемента, обеспечивая прочность. Песок добавляет плотность и улучшает текучесть смеси. Шлак, полученный от сжигания угля или металлургических процессов, служит наполнителем, снижая стоимость и улучшая теплоизоляционные свойства.

Пропорции смеси

Для достижения оптимальных результатов рекомендуется следующее соотношение: 1 часть цемента, 3 части песка и 6 частей шлака. Эти пропорции могут варьироваться в зависимости от требуемых характеристик, но баланс между прочностью и экономичностью сохраняется.

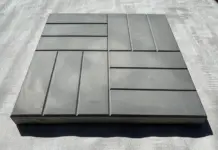

Технология формовки и сушки шлакоблоков

Формовка осуществляется в специальных формах, которые обеспечивают равномерное распределение смеси и её правильную геометрию. Для этого используются как ручные, так и механизированные методы. После заполнения формы смесь уплотняется, чтобы устранить воздушные пустоты и повысить плотность материала. Завершающим этапом формовки является выравнивание поверхности, чтобы получить гладкую и ровную структуру.

Сушка является критически важным процессом, который влияет на окончательные свойства материала. Она проводится в контролируемых условиях, чтобы избежать перепадов температуры и влажности. На начальном этапе сушки рекомендуется использовать естественные методы, такие как воздушная сушка, чтобы предотвратить растрескивание. По мере высыхания материал постепенно набирает прочность, что позволяет переходить к более интенсивным методам, таким как сушка в сушильных камерах.

Важно отметить, что каждый этап формовки и сушки требует внимательного контроля и соблюдения технологических норм. Отклонения от рекомендуемых параметров могут привести к снижению качества и прочности материала, что в свою очередь повлияет на долговечность и надежность всей конструкции.